- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

A főbb pontok, amelyek meghatározzák a PCB minőségét

2021-11-10

A főbb pontok, amelyek meghatározzák a minőségetPCB

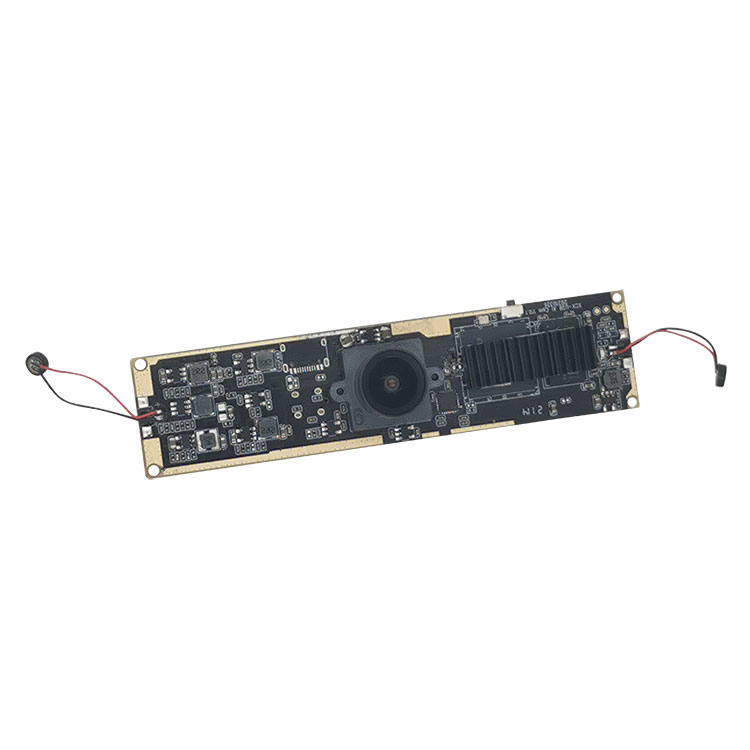

1. Lyuk réz. A lyukréz nagyon kritikus minőségi mutató, mivel a tábla egyes rétegeinek vezetése a lyukréztől függ, és ezt a lyukrézt rézzel kell galvanizálni. Ez a folyamat hosszú időt vesz igénybe, és a gyártási költségek nagyon magasak, ezért az alacsony árverseny környezetében egyes gyárak elkezdték levágni a sarkokat és lerövidíteni a rézbevonat idejét. Különösen egyes allegro gyárakban az ipar számos allegro gyára "vezető ragasztó eljárást" kezdett alkalmazni az elmúlt években.

2. Lemez, a fix költségPCB, a lemez a költségek közel 30-40%-át teszi ki. Elképzelhető, hogy a költségek megtakarítása érdekében sok táblagyár elzárkózik a lemezek használatától.

A különbség a jó és a rossz tábla között:

1. Tűzállóság. A nem égésgátló lapok meggyulladhatnak. Ha nem égésgátló lemezeket használ a termékeiben, a következmények kockázatosak.

2. Szálréteg. A minősített panelek általában legalább 5 üvegszálas kendő préselésével készülnek. Ez határozza meg a kártya áttörési feszültségét és tűzkövetési indexét.

3. A gyanta tisztasága. A rossz táblaanyagok sok port tartalmaznak. Látható, hogy a gyanta nem elég tiszta. Ez a fajta tábla nagyon veszélyes a többrétegű táblák felhordásakor, mivel a többrétegű lap lyukai nagyon kicsik és sűrűek.

A többrétegű tábláknál a préselés nagyon fontos folyamat. Ha a préselés nem történik jól, az súlyosan érinti 3 pontot:

1. A deszkaréteg ragasztása nem jó és könnyen leválasztható.

2. Impedancia érték. A PP magas hőmérsékletű préselés alatt ragasztófolyó állapotban van, és a végtermék vastagsága befolyásolja az impedancia értékének hibáját.

3. A késztermékek hozama. Egyes magasrétegűeknekPCBs, ha a furat és a belső rétegvonal és a rézhéj távolsága csak 8 mil vagy még ennél is kisebb, akkor a préselési szintet ekkor kell tesztelni. Ha a köteg eltolódik a préselés során, és a belső réteg off-helyzetben van, a lyuk fúrása után sok megszakadt áramkör lesz a belső rétegben.

1. Lyuk réz. A lyukréz nagyon kritikus minőségi mutató, mivel a tábla egyes rétegeinek vezetése a lyukréztől függ, és ezt a lyukrézt rézzel kell galvanizálni. Ez a folyamat hosszú időt vesz igénybe, és a gyártási költségek nagyon magasak, ezért az alacsony árverseny környezetében egyes gyárak elkezdték levágni a sarkokat és lerövidíteni a rézbevonat idejét. Különösen egyes allegro gyárakban az ipar számos allegro gyára "vezető ragasztó eljárást" kezdett alkalmazni az elmúlt években.

2. Lemez, a fix költségPCB, a lemez a költségek közel 30-40%-át teszi ki. Elképzelhető, hogy a költségek megtakarítása érdekében sok táblagyár elzárkózik a lemezek használatától.

A különbség a jó és a rossz tábla között:

1. Tűzállóság. A nem égésgátló lapok meggyulladhatnak. Ha nem égésgátló lemezeket használ a termékeiben, a következmények kockázatosak.

2. Szálréteg. A minősített panelek általában legalább 5 üvegszálas kendő préselésével készülnek. Ez határozza meg a kártya áttörési feszültségét és tűzkövetési indexét.

3. A gyanta tisztasága. A rossz táblaanyagok sok port tartalmaznak. Látható, hogy a gyanta nem elég tiszta. Ez a fajta tábla nagyon veszélyes a többrétegű táblák felhordásakor, mivel a többrétegű lap lyukai nagyon kicsik és sűrűek.

A többrétegű tábláknál a préselés nagyon fontos folyamat. Ha a préselés nem történik jól, az súlyosan érinti 3 pontot:

1. A deszkaréteg ragasztása nem jó és könnyen leválasztható.

2. Impedancia érték. A PP magas hőmérsékletű préselés alatt ragasztófolyó állapotban van, és a végtermék vastagsága befolyásolja az impedancia értékének hibáját.

3. A késztermékek hozama. Egyes magasrétegűeknekPCBs, ha a furat és a belső rétegvonal és a rézhéj távolsága csak 8 mil vagy még ennél is kisebb, akkor a préselési szintet ekkor kell tesztelni. Ha a köteg eltolódik a préselés során, és a belső réteg off-helyzetben van, a lyuk fúrása után sok megszakadt áramkör lesz a belső rétegben.